Электрохимическая Обработка Реферат

- Электрохимическая Обработка Материалов Реферат

- Электрохимическая Обработка Реферат

- Электрохимическая Обработка Металлов Реферат

2 ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ МАТЕРИАЛОВ Электрофизические и электрохимические методы обработки начали интенсивно развиваться в связи с появлением в конструкциях машин новых материалов, с трудом поддающиеся обработке обычными металлорежущими инструментами. В деталях машин появились новые формы и элементы, которые нельзя получить никакими другими методами, кроме электрофизических. Ворота гаражные цена. Интенсивности внедрения электрофизических и электрохимических методов способствовало развитие космической, атомной, электронной отраслей промышленности, рост приборостроения, энергетического и химического машиностроения, инструментального производства и др. В связи с тенденцией к миниатюризации в электронике и приборостроении потребовалось осуществить уникальные технологические операции, невыполнимые или трудновыполнимые обычными методами обработки резанием.

В том случае, если поверхности должны быть приданы определенные размеры, применяют. Электрохимическая обработка металлов: Учеб. Разновидности процессов ЭХООтделочные.

- Электрохимическая коррозия реферат. И электрохимическим методам обработки - 118.

- Электрофизические и электрохимические методы обработки. 364 тысяч рефератов.

В основе электрофизических и электрохимических методов обработки материалов лежит использование различных физико-химических процессов энергетического воздействия на заготовку для формообразования всей детали или отдельных ее поверхностей. КриптоПро ЭЦП SDK. Электрофизические и электрохимические методы обработки разделяют на 5 основных групп 6, каждая из которых состоит из нескольких самостоятельных методов (рисунок 2.1). К методам электрофизической и электрохимической обработки относят и те, которые изменяют форму и размеры заготовки без удаления лишнего материала: обработка взрывом, электрогидравлическим методом, магнитно-импульсное формирование заготовки, новы виды сварки и др. Все указанные на рисунке 2.1 методы имеют следующие общие достоинства: а) можно обрабатывать материалы с любыми физико-химическими свойствами; б) осуществима обработка, невыполнимая или трудновыполнимая обычными механическими методами; в) нет силового воздействия на заготовку при обработке; г) можно использовать инструмент менее твердый и прочный, чем обрабатываемый материал; д) можно легко автоматизировать и механизировать процессы обработки. Несмотря на указанные достоинства электрофизические и электрохимические методы не могут полностью заменить методы обработки резанием.

Не все новые методы могут обеспечить высокую точность обработанной поверхности высокопроизводительно, энергоемкость в некоторых случаях намного выше энергоемкости обычных методов. Рисунок 2.1 – Классификация электрофизических и электрохимических методов обработки материалов Приоритет в развитии многих методов электрофизической и электрохимической обработки принадлежит советским ученым. Изобретателями электроискровой обработки, положившей начало развитию других электроэрозионных методов, являются Б.Р.

Лазаренко и Н.И. Лазаренко, анодно-механической - В.Н.

Гусев, электроэрозионно-химической - И.И. Использование лазерной обработки стало возможным благодаря теоретическим разработкам ученых-физиков Н.Г. Басова и А.М. Перед электрофизическими и электрохимическими методами обработки открываются широкие перспективы. Расширяются области их применения, совершенствуются процессы обработки, обновляется оборудование, создаются новые методы. 2.1 Электроразрядная обработка 2.1.1 Электроэрозионная обработка Электроэрозионная обработка основана на разрушении металла под действием электрического разряда, проходящего через диэлектрическую среду.

В качестве источника питания на электроэрозионных станках чаще всего используются конденсаторные генераторы импульсов типа RC. RLC, LC и другие.

Генераторы постоянного тока напряжением 30220 В создают в зарядном контуре ток силой 15 А, а в разрядном контуре сила тока доходит до 100 А. Плотность тока в межэлектродном пространстве между электродом-инструментом (катодом) и электродом – заготовкой (анодом) достигает 10 510 6 А/см 2.

На рисунке 2.2 показана схема станка для электроэрозионной обработки. П итание осуществляется генера-тором постоянного тока 7.

Обрабатываемая заготовка 2 подключается к аноду, а инструмент 4 - к катоду. Переменное сопро-тивление 8 и регулируемая емкость конден-сатора 6 служат для назначения опреде-ленного режима обработки. Ч Рисунок 2.2 – Схема станка для электроэрозионной обработки тобы в процессе работы не было переноса металла с анода на катод (инструмент), обработка ведется в диэлектри-ческой жидкости 3 (керосин, минеральное масло и пр.), поэтому частицы металла оседают на дно ванны 1. Инструмент вдоль оси подается автоматически от следящей системы 5, включенной в цепь генератора и подающей инструмент короткими импульсами. В межэлектродном пространстве благодаря приложенному напряжению образуется электрическое поле. В первоначальной стадии процесса токопроводящие частицы жидкости под влиянием электрического поля ориентируются по силовым линиям, образуя проводящий мостик между инструментом и заготовкой. Во второй стадии процесса мостик взрывается, происходит пробой и в течение промежутка времени 10 -610 -9 с возникает проводящий канал.

Через канал, насыщенный ионизированными парами, проходит вся энергия, запасенная конденсатором, создавая своим движением импульс тока. Магнитное поле в зоне электрического разряда сужает проводящий канал, способствует повышению плотности тока и температуры. Гидродинамические явления и газообразования, создающие взрывной эффект, способствуют удалению разрушенного металла с анода (заготовки).

Вся электрическая энергия, подведенная к месту разряда, преобразуется в тепло электродов (большая часть), а меньшая часть тепла поглощается рабочей жидкостью. В заключительной фазе процесса, когда канал разряда нагревается до температуры порядка 600040000С, расплавленный материал заготовки выбрасывается в межэлектродное пространство, охлаждается и затвердевает.

Общий процесс съема металла состоит из чередующихся разрядных импульсов, статически распределенных по всей обрабатываемой поверхности. Поэтому поверхность, обработанная электроэрозионным способом, имеет форму перекрывающихся кратерообразных углублений неравномерной формы без каких-либо закономерностей. Процесс эрозии имеет ярко выраженный полярный эффект, вследствие которого электрод, представляющий собой заготовку (анод), разрушается больше, чем электрод-инструмент (катод). Форма и размеры разрушения электрод - заготовки достаточно точно воспроизводят форму и размеры электрода-инструмента. В качестве материалов для электродов-инструментов используют медь, латунь, алюминиевые сплавы, графит, графитизированные материалы марок ЭЭГ или МПГ-7, вольфрам.

Эффективность эрозионного разрушения определяется теплофизическими параметрами обрабатываемого материала (почти не зависит от прочности и твердости), параметрами рабочих импульсов, режимами и кинематикой обработки. Разрядные импульсы характеризуются следующими основными параметрами: – длительность импульсов; Т – период повторения импульсов; f = 1/Т- частота импульсов; q = T/ – скважность импульсов. Электроэрозионная обработка может производиться двумя способами- электроискровым или электроимпульсным. При электроискровым способе обработки (рисунок 2.2) контур питается от конденсаторного генератора тока. При этом используется искровая форма разряда, а энергоносителями являются электроны.

Искровой разряд при этом зависит от физического состояния межэлектродного промежутка. При электроискровой обработки достигается точность от 0,02 до 0,2 мм; шероховатость по стальным заготовкам R a = 2,5 мкм, а по твердосплавным до R a = 0,63 мкм.

Электрохимическая Обработка Материалов Реферат

Производительность обработки от 30 до 800 мм 3/мин. При электроимпульсном способе обработки (рисунок 2.3) рабочий контур питается от независимого генератора униполярных импульсов. Частота, продолжительность и амплитуда импульсов тока не зависит от физического состояния межэлектродного промежутка. На рисунке 2.3 показана схема электроимпульсной установки. При электроимпульсной обработке увеличивается длительность импульсов в 10100 раз, при этом в межэлектродном пространстве преобладает дуговая форма разряда и энергоносителями являются ионы. Вследствие этого скорость съема металла повышается в несколько раз (при обработке стали – до 15000 мм 3/мин, твердого сплава – 120 мм 3/мин).

Шероховатость поверхности достигается R z = 20.40 мкм при обработке стали и R a = 2,51,25 мкм при обработке твердых спла-вов. Н а станках для электро-импульсной обработки получают отверстия с криволинейной осью диаметром от 0,1 мм и более, профильные поверхности в штампах для горячей штамповки, щелевидные отверстия и др. П Рисунок 2.3 – Схема электроимпульсной установки: 1 - обрабатываемая заготовка; 2 - ванна ри электроэрозионном ме-тоде обработки возможны различ-ные схемы изготовления деталей (рисунок 2.4). Наиболее часто полости об-рабатываются по принципу про-шивания с объемным копированием формы электрода-инструмента (рисунок 2.4, а). Этим способом изготавливают фасонные полости в штампах, пресс-формах, формах для литья; обрабатывают рабочие колеса турбин, компрессоров, турбинные и компрессорные лопатки, тонкостенные детали, решетки, сетки, глубокие отверстия. Этот способ используется также для клеймения и удаления сломанного инструмента.

Рисунок 2.4 – Схемы формообразования деталей при электроэрозионной обработке Для выполнения разрезных операций применяют не профилированный электрод-инструмент в виде проволоки (рисунок 2.4, б), которая постоянно возобновляется в зоне работы перемоткой с подающей катушки на приемную. Материалом для проволочных электродов является медь, латунь диаметром 0,10,2 мм, а для диаметров менее 0,08 мм применяют вольфрамовую или молибденовую проволоку. Скорость перемотки зависит от диаметра проволоки, материала электрода и обрабатываемой детали и др.

Например, оптимальная скорость перемотки медной проволоки диаметром 0,15 мм при обработке твердого сплава толщиной 15 мм составляет 34 мм/мин. Производительность при обработки проволочным электродом определяется площадью поверхности, разрезаемой в единицу времени и достигает до 10 мм 2/мин. Шероховатость обработанной поверхности доходит до R a = 0,32 мкм при точности обработки нескольких микрометров. Проволочным электродом на специальных станках с ЧПУ изготовляют стальные и твердосплавные матрицы, фасонные резцы, прорезают тонкие прямые и фигурные щели и сквозные отверстия постоянного сечения и др. Помимо движения подачи инструмент может получать и дополнительное движение для формообразования детали.

Благодаря этим дополнительным движениям можно нарезать резьбу (рисунок 2.4, в), осуществлять внутреннее шлифование (рисунок 2.4, г), вырезать пазы (рисунок 2.4, д), нарезать зубья (рисунок 2.4, е), выполнять плоское шлифование (рисунок 2.4, ж), тонкое внутреннее шлифование (рисунок 2.4, з). Электроэрозионное шлифование применяется для точной обработки цилиндрических и конических отверстий (рисунок 2.4, г), шлифование деталей топливной аппаратуры (рисунок 2.4, з), твердосплавного инструмента и т.п.

Обработку осуществляют вращающимся электродом-диском (рисунок 2.4, ж), электродом - цилиндром (рисунок 2.4, г) либо электродом – проволокой (рисунок 2.4, з). Для круглого наружного и плоского шлифования скорость главного движения принимают 2530 м/с, для внутреннего шлифования несколько миллиметров в секунду. Используются различные источники питания. Наилучшие результаты получены при источнике постоянного тока напряжением 2530 В, при этом достигается шероховатость поверхности R a = 2,50,32 мкм при производительности 100120 мм 3/мин. Особо эффективно электроэрозионное шлифование при чистовой обработке отверстий малого диаметра в деталях топливной аппаратуры.

Одним из способов электроразрядной обработки является абразивно-эрозионная обработка. При этом способе в обычную зону резания подводится дополнительная энергия в виде электрических разрядов. Для этого токопроводящий шлифовальный круг и заготовку подключают к генератору импульсов или к источнику постоянного либо переменного тока. Импульсные электрические разряды удаляют продукты засаливания и стружку с поверхности шлифовального круга, разрушают связку и вскрывают новые зерна абразива.

Эффективному съему материала резанием способствует предразрушение поверхностного слоя детали вследствие локального нагрева и частичной электроэрозии. В качестве электрода-инструмента используют алмазные, эльборовые и другие абразивные круги на токопроводящей связке. Рабочей средой являются обычные растворы эмульсола или 13%-ый содовый раствор. Процесс абразивно-эрозионной обработки осуществляется на модернизированных или специальных заточных, плоскошлифовальных или круглошлифовальных станках. Производительность этого способа по сравнению с обычным абразивным шлифованием выше в 2.5 раз.

Широкое применение в машиностроении получило электроискровое упрочнение поверхностей деталей. Схема этого процесса показана на рисунке 2.5. Установка для электроискрового упрочнения с встроенным выпрямителем компактна, подключается к обычной электросети.

В электровибраторе 1 закрепляется присадочный материал (анод) 2, которым будет упрочняться деталь (катод) 3. В начале процесса происходит искровый разряд, затем контакт электродов, т.е. Дуговой разряд, в результате чего происходит перенос материала анода на поверхность детали.

Кроме легирования в поверхностном слое детали происходят термические (закалка) и химико-термические (насыщение азотом) процессы. Т Рисунок 2.5 – Схема электроискрового упрочнения: 1 - вибратор; 2 – присадочный электрод (анод); 3 – деталь; 4 – конденсатор олщина упрочненного слоя может достигать до 0,5 мм. Износостойкость упрочненного слоя повышается в несколько раз и зависит от леги-рующего материала, режимов легирования, после-дующей механической обработки упрочненной поверхности. Для упрочнения деталей, работающих при трении скольжения, наиболее эффективно примене-ние твердого сплава Т15К6, а при трении качения- феррохрома. В результате электроискровой обработки уста-лостная прочность деталей снижается на 1020% вследствие возникновения растягивающих напря-жений.

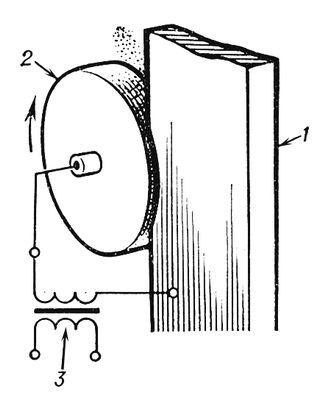

Электроискровое наращивание и упрочнение применяют при восстановлении размеров шеек валов под подшипники качения и скольжения, для наращивания отверстий в корпусных деталях, для повышения износостойкости штампов, режущей части инструментов и др. 2.1.2 Электроконтактная обработка При электроконтактной обработке на заготовку оказывается электрическое, тепловое и механическое воздействие путем непосредственного контакта быстро перемещающегося инструмента с заготовкой при подводе в зону контакта электрического тока большой плотности. Съем металла с заготовки происходит под тепловым воздействием электрических нестационарных контактно-дуговых процессов. Кинематика обработки обеспечивает кратковременные контакты между небольшими участками инструмента и заготовки, поэтому отпадает необходимость в использовании специальных генераторов импульсов, а съем металла можно вести при питании как от постоянных, так и переменных источников тока. При электроконтактной обработке используются как специальные станки, так и модернизированные металлорежущие станки.

Электроконтактный станок или установка включает в себя следующие элементы: источник питания (понижающий трансформатор); шпиндельный узел, обеспечивающий необходимые движения электрода-инструмента; механизм крепления и перемещения обрабатываемой заготовки; систему токоподвода от источника питания к обрабатываемой заготовке и электроду-инструменту; систему подачи жидкости или обдува воздухом; систему для сбора и эвакуации продуктов обработки и др. При электроконтактной обработке используются электроды-инструменты различной конструкции в зависимости от способа обработки: профильные диски (разрезка, наружное и плоское шлифование), трубки (для кольцевого сверления), металлические щетки (для очистки деталей) и др. Электроды-инструменты могут быть изготовлены из стали, чугуна, меди, алюминиевых сплавов и других токопроводящих материалов. Охлаждение инструмента осуществляется подачей в межэлектродный промежуток сжатого воздуха, жидкости или газожидкостной смеси.

Электрохимическая Обработка Реферат

В качестве охлаждающей жидкости используется вода, 13%-ная эмульсия, минеральные масла и их смеси. Электроконтактная обработка применяется для разрезки заготовок, вырезки отверстий трубчатым электродом, очистки поверхностей металлическими щетками, шлифования, точения, выглаживания поверхностей, заточки режущих инструментов и др. Путем незначительной модернизации металлорежущего оборудования (установка на шпинделе станка электрода-инструмента с токопроводящим устройством и электрическая изоляция стола или суппорта станка от его основной массы) можно воспроизвести процессы, аналогичные по своей кинематике процессам механической обработке резанием. На рисунке 2.6 показаны схемы отдельных способов электроконтактной обработки. Рисунок 2.6 – Схемы электроконтактной обработки: а) - резка; б) - шлифование; в) – точение Резка заготовок осуществляется вращающимся диском (рисунок 2.6, а) или непрерывной лентой с подводом переменного тока 210 кА низкого напряжения (2030 В) к инструменту и заготовке. Этот способ рекомендуется для разрезки труб, круглых и прямоугольных заготовок, профильного проката и других заготовок. Производительность этого способа достигает 200 мм 2/с для стали и до 4000 мм 2/с для алюминиевых сплавов при диаметре диска-электрода 7501000 мм и скорости его вращения 50100 м/с.

Электрохимическая Обработка Металлов Реферат

Ширина реза на 14 мм превышает толщину диска. Для электроконтактного шлифования (рисунок 2.6, б) используют стальные или чугунные диски. Более эффективным по сравнению с абразивным шлифованием является шлифование на модернизированных круглошлифовальных станках чугунными дисками поверхностей, наплавленных при ремонте износостойкими материалами с твердостью HRC 50. При этом используется источник питания с рабочим током 600800 А и рабочим напряжением 2628 В. Скорость вращения диска 30 м/с, детали – 0,25 м/с. Производительность обработки достигает 60000 мм 3/мин.

Охлаждение осуществляется 5%-ой эмульсией. Электроконтактное точение (рисунок 2.6, в) осуществляется на модернизированном станке твердосплавными резцами при напряжении 0,22 В и плотности тока до 120 МА/м 2. При электроконтактном точении снижается износ инструмента и повышается производительность обработки по сравнению с обычным точением. Электроконтактное выглаживание применяют как финишную обработку. В этом случае в месте контакта инструмента и детали проходит ток силой 300500 А и напряжением 1020 В, вследствие чего выступы микронеровностей поверхности нагреваются, а под давлением инструмента деформируются и сглаживаются.

Поверхностный слой металла при этом упрочняется. В качестве инструмента используют чашечный резец или ролик. Электроконтактное выглаживание уменьшает шероховатость поверхности с R a = 2,51,25 мкм до R a = 0,320,16 мкм, увеличивает микротвердость поверхностного слоя и износостойкость деталей. Глубина упрочненного слоя достигает 0,08 мм. Заточка режущих инструментов возможна двумя вариантами: а) заточка на пониженном напряжении переменного тока в воздухе; б) заточка на повышенном напряжении постоянного тока в жидкости.

Недостатки первого варианта-возможность растрескивания твердого сплава, низкая производительность, необходима предварительная обдирка задних граней и окончательная доводка заточенных резцов обычными методами. Из-за этих недостатков данный вариант имеет ограниченное применение. Второй вариант заточки более производительный, но также возможно растрескивание твердого сплава и необходимость окончательной доводки заточенных резцов обычными методами. Наиболее широко электроконтактную обработку применяют для черновой и получистовой обработки литья, штамповок и других заготовок из труднообрабатываемых сталей и сплавов с большими припусками, для прошивки материала при удалении сломанных болтов, шпилек, метчиков и др. Основные преимущества электроконтактной обработки перед другими методами - высокая производительность, простота оборудования, мало изнашивается инструмент, применяется безопасное для работы напряжение на электродах, невысокое давление инструмента на заготовку, широкое варьирование режимами обработки, возможность обработки на переменном токе.

Недостатки - невысокое качество обработанной поверхности и большие размеры зоны термического влияния при жестких режимах обработки; повышенный шум станков; необходимость разрабатывать и использовать защитные средства от брызг расплавленного металла и светового излучения. 2.2 Электрохимическая обработка Электрохимическая обработка (ЭХО) основана на принципе локального анодного растворения металла при высоких плотностях тока (от десятков до сотен ампер на 1 см 2 обрабатываемой поверхности). Электрохимическую обработку осуществляют следующим образом (рисунок 2.7): заготовку 1 соединяют с положительным полюсом источника постоянного тока (анод); инструмент 2 (катод) является отрицательным полюсом; при этом профиль катода соответствует профилю поверхности, которую необходимо получить в результате обработки. Заготовку и инструмент помещают в камеру, изготовленную из неэлектропроводного материала. Подача электролита в зазор между анодом и катодом приводит к замыканию электрической цепи и в результате этого к растворению поверхности анода, т.е. Обрабатываемой заготовки. При съеме материала происходит изменение конфигурации межэлектродного зазора, что вызывает перераспределение плотности электрического тока, изменение гидродинамических условий и как следствие этого – копирование профиля катода.

Интенсивное движение жидкости обеспечивает стабильный и высокопроизводительный процесс анодного растворения, вынос продуктов растворения из рабочего зазора и отвод теплоты, возникающей во время обработки. В зависимости от механизма разрушения и способа удаления из рабочей зоны продуктов реакции условно выделяют два направления, по которым развивается электрохимическая обработка 6. Первое – электрохимико-гидрав-лическая обработка (ее называют просто электрохимической); второе – электрохимико-механическая.

Э Рисунок 2.7 – Схема электрохимической обработки лектрохимическую обработку осу-ществляют на специальной установке состо-ящей из источника питания постоянным током, гидросистемы, механизма обеспечи-вающего заданную кинематику процесса и контрольных устройств. К гидросистеме относятся системы для подачи электролита а также очистные устройства (фильтры, отстойники, центрифуга). Электроды-инструменты для ЭХО изготовляют из материалов с хорошей электрической проводимостью и высокой стойкостью против коррозии (меди, латуни, бронзы, коррозионно-стойких сталей, жаропрочных и титановых сплавов, графита и др.). Электроды из коррозионно-стойких сталей применяют для изготовления лопаток турбин и компрессоров, а также штампов и пресс-форм. Из титановых сплавов изготовляют тонкие трубчатые электроды для прошивания глубоких отверстий.

Графит применяют в условиях единичного и мелкосерийного производства деталей, а также при обработке вращающимся электродом-диском. Формообразование профилей ЭИ осуществляют механической обработкой, литьем, гальванопластикой, металлизацией напылением, обработкой давлением и др. Для лучшей локализации процесса анодного растворения нерабочие участки электродов-инструментов покрывают изоляционными материалами (силикатная эмаль, эпоксидные смолы, полихлорвинил, резина и др.), которые должны обладать высокими механическими, электроизоляционными, адгезионными свойствами, влаго- и термостойкостью при малой толщине (0,025 мм) покрытия. Шероховатость поверхности рабочей части ЭИ должна быть не ниже R a = 1,6 мкм, а изоляции - R a = 0,8 мкм. Электролиты, применяемые при электрохимической обработке, - одно из условий высокой производительности. Электролиты должны иметь высокую электропроводность, возможно меньшее коррозионное воздействие на металлы и минимальную вязкость, чтобы прокачивались через межэлектродный зазор, быть простыми в изготовлении и эксплуатации, безопасными в работе и дешевыми.

Наиболее широко применяются нейтральные водные растворы солей, кислот и щелочей. Рекомендуемые электролиты 6: 515%-ный раствор поваренной соли – при обработке углеродистых сталей, стали 40Х, стали 50ХН3М, а с добавкой едкого натрия – для обработки твердого сплава типа ВК; 15%-ный раствор сернокислого натрия – для обработки ст. Х18Н10Т; 25%-ный раствор серной кислоты – для обработки титана и никелевых сплавов; 1015%-ный раствор азотнокислого натрия – для обработки цинковых сплавов, олова, свинца; электролит (55% фосфорной кислоты + 22% серной кислоты + 23% воды) – для обработки жаропрочных сплавов. При ЭХО необходимо выбрать оптимальные гидродинамические условия, при которых обеспечивается полный и своевременный унос продуктов электролиза.

Оптимальную скорость циркуляции электролита принимают 0,1 л/с на 1 см 2 обрабатываемой поверхности при рабочей плотности тока 1 МА/м 2. При ЭХО следует совмещать высокую скорость движения электролита с малым зазором, так как только при малых расстояниях между электродами (0,20,5 мм) происходит интенсивное растворение и достаточно точное копирование профиля катода на аноде. Большое значение для процесса ЭХО имеет степень очистки электролита от продуктов анодного растворения. ЭХО применяют для формообразования сложных поверхностей (штампов, пресс-форм, турбинных и компрессорных лопаток, корпусов и др.); прошивания и калибрования отверстий; удаления заусенцев; маркирования; шлифования, отрезки и других операций при обработке труднообрабатываемых материалов (высокопрочных и коррозионно-стойких сталей, жаропрочных, титановых, магнитных и твердых сплавов, полупроводниковых и других материалов). Наиболее характерным процессом ЭХО является прошивка глухих и сквозных отверстий, обработка полостей сложной формы, образование кольцевых каналов и т.д. Для прошивки глубоких отверстий применяют электроды трубчатой формы из латуни и нержавеющей стали с подачей электролита через центральное отверстие. Минимальный диаметр сравнительно глубоких отверстий, получаемых инструментом с внутренней прокачкой электролита, ограничен размерами 11,5 мм.

Отверстия таких диаметров при силе тока 25 А прошивают с подачей 3,54 мм/мин. В качестве инструмента используют медицинские иглы. Широко электрохимическую обработку применяют для изготовления деталей сложной формы.

Типичным примером таких деталей являются лопатки турбинных и компрессорных колес. Изготавливают их из жаропрочных, жаростойких и коррозионно-стойких материалов. Для обработки лопаток длиной до 300 мм применяют двустороннюю схему формообразования подвижными электродами-инструментами (рисунок 2.8).

С корость формообразования лопатки составляет 0,40,6 мм/мин при точности обработки до ± 0,1 мм, шероховатость R a = 1,25 мкм, машин-ное время обработки равно 1820 минут. Рисунок 2.8 – Схема обработки пера лопатки подвижными электродами: 1-корпус; 2-крышка контейнера; 3-лопатка; 4-электрод-инструмент Вырезные и разрезные опера-ции осуществляются пластинчатым (рисунок 2.9, а) или вращающимся с большой скоростью дисковым (рису-нок 2.9, б) электродами. Электролит в зону обработки подается поливом через специальное сопло.

При обработке вращающимся электродом 1 скорость вращения Рисунок 2.9 – Схема обработки пластинчатым ( а) и дисковым ( б) электродами достигает 30 м/с. В анодном растворении участвует цилиндрическая поверхность электрода, боковые поверхности изолируют. Ширина реза зависит от конструкции электрода-инструмента 1 и соотношения толщины заготовки 2 и диаметра инструмента. Вырезание деталей сложного контура можно осуществлять неподвижным электродом проволокой (рисунок 2.10). П роволока 1 натягивается в специальном устройстве 3. Верхний ее конец закреплен в насад-ке - сопле 2, которая формирует струю электроли-та. Устройство 3 с натянутой проволокой перемещается по заданному закону формы реза.

Э Рисунок 2.10 – Схема вырезания электродом-проволокой лектролит под давлением 1,21,5 МПа подается через сопло 2 вдоль проволоки. Этим способом целесообразно разрезать листовой мате-риал 4 толщиной не более 20 мм. Для обработки внутренних поверхностей криволинейных трубопроводов применяют шаро-вой электрод-катод 2, направляемый элементом-спутником 3 (рисунок 2.11). Схожі: Сопротивление материалов – наука о прочности, жесткости и устойчивости элементов сооружений и машин «Физико-химические методы исследований свойств материалов» для студентов, обучающихся по направлению 050403 – инженерное материаловедение. Настоящий стандарт распространяется на шлифовальные материалы из искусственных и природных абразивных материалов, предназначенные. Базара М., Шетти К. Нелинейное программирование.

Теория и алгоритмы: Пер с англ. М.: Мир, 1982. – 583 С Основные понятия и определения сопротивления материалов. Допущения, предпосылки и гипотезы, принятые в сопротивлении материалов. Приглашаем Вас принять участие во второй Международной научно-технической конференции «Теория и методы обработки сигналов», которая.

«Физико-химические методы исследований свойств материалов» для студентов, обучающихся по направлению 050403 – инженерное материаловедение. Очное участие (организационные мероприятия, издание материалов конференции, публикация тезисов, дружеский вечер, экскурсии и т д.).